Kontakt · Newsletter · ENGLISH

Sensordaten für Smart-Factory-Digitalisierungsaufgaben benötigen einen deutlich höherwertigeren Informationsgehalt als z. B. in klassischen Ablaufsteuerungsanwendungen.

Mittels einer zur Aufgabe passenden Auswahl an Sensorelementen, Sensorfusionen zur Verknüpfung verschiedener Messwerte und KI-Algorithmen werden die Rohdaten eines Smart Factory Sensors zu werthaltigen Informationen, die sich für unterschiedliche Aufgaben bspw.

in der Prozessoptimierung, Maschinen- und Anlagenwartung sowie Intralogistik nutzen lassen.

Das SFS-Baukastensystem erlaubt die rasche Entwicklung smarter (Retrofit-) Sensoren mit aufgabenspezifischem Datenausgang. Neben der Sensorik und Datenverarbeitung werden außerdem Gehäuse, Spannungsversorgung sowie die Kommunikationsschnittstelle individuell an die Aufgabe angepasst.

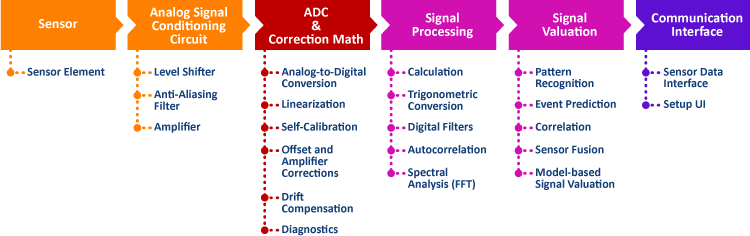

Der grundsätzliche Aufbau eines Smart Factory Sensors lässt sich in der Regel in sechs Funktionseinheiten aufteilen.

Die beiden ersten Funktionseinheiten Sensor und Analog Signal Conditioning Circuit aus der Abbildung 1 sind direkt mit einem Embedded System verbunden, welches über entsprechend angepasste Hard- u. Software alle weiteren Funktionseinheiten inklusive der Kommunikationsschnittstelle bereitstellt.

Diese sechs Funktionseinheiten sind in vier Blöcke gegliedert:

Abbildung 1: Funktionseinheiten eines Smart Factory Sensors.

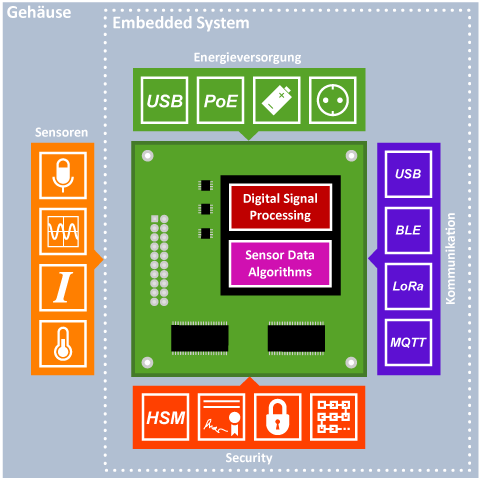

Der konkrete interne Aufbau eines Smart Factory Sensors wird primär durch die für den geplanten Anwendungsbereich benötigten Messgrößen, die jeweilige Verbindung zum Embedded System und die technischen Anforderungen an die Kommunikationsschnittstelle zur Datenweitergabe an andere Systeme und Plattformen (bspw. ein MES) bestimmt.

Ein Smart Factory Sensor besteht also je nach Einsatzgebiet aus unterschiedlichen Kombinationen von Sensorelementen, Messverfahren, Kommunikationsschnittstellen, Spannungsversorgungssystemen und Gehäusebauformen.

Abbildung 2: Bausteine des Smart Factory Sensors

Je nach Aufgabe werden die benötigten Messgrößen bzw. Sensoren ausgewählt.

Die Kommunikationsschnittstelle eines SFS muss in erster Linie folgende Aufgaben erfüllen:

Das Embedded System wird von einem Mikrorechner mit allen erforderlichen Softwarekomponenten gebildet.

Hier kommen verschiedene Single-Chip-Mikrocontroller oder kleine Embedded-Linux-Schaltungen zum Einsatz.

Die Energieversorgung wird in Abhängigkeit von den jeweiligen Anforderungen (z. B. 24 VDC, Batterie, Power over Ethernet) konzipiert.

Das SFS-Baukastensystem enthält verschiedene Gehäusefamilien, aus denen je nach Anforderung (Platzbedarf, Schutzart usw.) eine passende Variante ausgewählt wird.

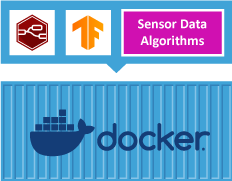

Als Zubehör wird zu jedem Smart Factory Sensor ein Support-Docker mit verschiedenen auf den jeweiligen Sensor abgestimmten Funktionen ausgeliefert.

Dazu gehören neben Node-RED-Funktionen auch ein TensorFlow-Lite-Inferenzinterpreter für die Echtzeitanalyse der Sensordaten mit Hilfe zuvor trainierter neuronaler Netzwerke, um die gewünschten Informationen zur Weitergabe an übergeordnete Systeme, wie z. B. ein MES, zu generieren.

Das SFS-Bluetooth-Evaluierungsboard SFS/BE1 lässt sich mit verschiedenen Sensorelementen ausrüsten, z. B. dem Gassensor BME680 oder einem Luftqualitätssensor CCS811. Die jeweiligen Messwerte werden zusammen mit einer digitalen Signatur fortlaufend an den Sensor-Support-Docker übermittelt.

Im Docker lassen sich die Sensordaten anwendungsabhängig vorverarbeiten und analysieren. Das jeweilige Ergebnis wird mit Hilfe eines passenden Protokolls an die Steuerung übermittelt.

Das SFS/BE1 nutzt die von uns neu entwickelte Bluetooth-Protokollerweiterung Secure Sensor Beacon (SSV/SSB).

Eine ausführliche technische Beschreibung zu SSV/SSB ist hier auf GitHub zu finden.

Sie planen die Integration drahtloser Sensorik in Ihre Gebäude- oder Anlagensteuerung und wollen verschiedene Sensorikszenarien evaluieren, um ein erweitertes Datenbild am Steuerungseingang zu erzeugen und dadurch die Gesamteffizienz zu verbessern.

Dafür benötigen Sie hochsichere Funksensoren, die sich sehr einfach installieren lassen und Ihrer Steuerung die passenden Daten liefen.

Nicht alle Maschinen bieten eine geeignete Datenschnittstelle, die sich für die Verbindung zu einem Docker-Container nutzen lässt. Teilweise existiert zwar eine passende Schnittstelle, aber die für eine bestimmte Aufgabenstellung benötigten Daten stehen nicht zur Verfügung.

In diesem Fall lassen sich die geeigneten Daten mit Hilfe einer externen Retrofit-Sensorik erzeugen. Im Docker-Container werden die Rohdaten aus den einzelnen Steuerungen und Sensoren für die weitere Verarbeitung zusammengefasst.

Lesen Sie hierzu auch gerne unser

Wir sind ein Softwarehaus mit zahlreichen Kunden, die als produzierende Betriebe größere Maschinenparks betreiben. Wir bekommen immer wieder Anfragen hinsichtlich verschiedener Maschinendatenerfassungs- und Datenanalyseaufgaben.

Häufig geht es dabei um die Bildung von Kennzahlen, wie bspw. die Gesamtanlageneffektivität (Overall Equipment Effectiveness, OEE), aber auch um Predictive Maintenance und Wartung im Allgemeinen.

Diesen Kunden wollen wir Docker-basierte Anwendungen für Edge-Gateways zur Verfügung stellen, die sich flexibel mit möglichst vielen Maschinen verbinden lassen.

Für einen Smart Factory Sensor der SFS-Familie wird ein zur jeweiligen Aufgabenstellung passendes Sensorelement eingesetzt. In diesem Beispiel wird ein 8x8 IR- (Infrarot-) Sensorarray genutzt, dass insgesamt 64 Temperaturmesswerte für eine bestimmte Fläche als digitale Ausgangsdaten liefert (periodische Echtzeitdaten).

Die Auswertung der IR-Sensordaten erfolgt über einen Machine-Learning-Algorithmus (ML Sensor Data Algorithm). Dafür wird in einem separaten Workflow (der ML-Trainingsphase) ein ML-Modell erstellt und in einer Datei gespeichert.

Siehe hierzu auch unser Beispiel "TinyML IR-Sensor" auf GitHub.

In KI-basierten SFS-Anwendungen wird in der Regel die Open-Source-Bibliothek TensorFlow genutzt. Die ML-Trainingsphase erfolgt in der Cloud. Die dabei entstehende Modelldatei wird in das TFLITE- (TensorFlow Lite) oder TinyML-Format konvertiert und direkt in der OT-Umgebung genutzt.

Wir bauen Verpackungsmaschinen, um Paletten in Folie zu packen. Für die Schleifringe in unseren Drehtellerwicklern wollen wir ein Condition Monitoring realisieren. Dadurch sollen sich die Ausfallzeiten der automatischen Drehtellerwickler bei unseren Kunden reduzieren.

Für diese permanente Zustandsüberwachung soll mit Hilfe eines IR-Thermografiesensors fortlaufend ein Wärmebild des Schleifringkörpers erzeugt und durch ein Machine-Learning-Modell ausgewertet werden.

Dabei soll ein KI-Algorithmus in den Echtzeit-IR-Sensordaten die drei Zustände Inaktiv, normale Aktivität und anomale Aktivität möglichst sicher unterscheiden und an die Maschinensteuerung melden.

SSV SOFTWARE SYSTEMS

Dünenweg 5

30419 Hannover

Fon: +49(0)511 · 40 000-0

Fax: +49(0)511 · 40 000-40

Impressum · Datenschutz · AGB

© 2026 SSV SOFTWARE SYSTEMS GmbH // Alle Rechte vorbehalten.

ISO 9001:2015