Kontakt · Newsletter · ENGLISH

Die neue Produktfamilie AISS (Artificial Intelligence Smart Sensor) ermöglicht mit Hilfe eines Baukastenkonzepts die schnelle und individuelle Entwicklung intelligenter Sensorsysteme, die genau auf die jeweilige Aufgabe zugeschnitten sind.

Damit lässt sich quasi jede Steuerung mit künstlicher Intelligenz (KI) und Machine Learning (ML) nachrüsten.

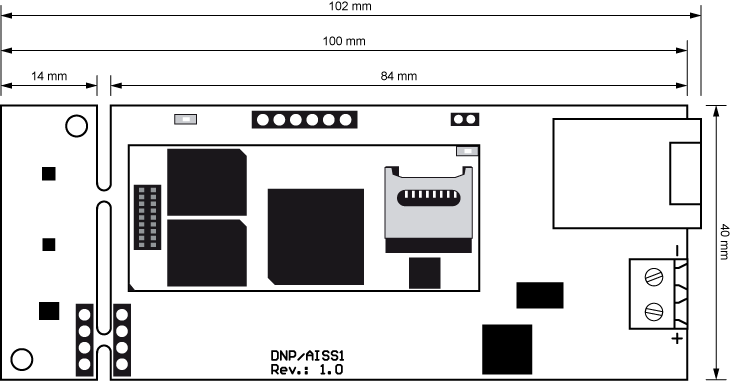

Der erste Vertreter der neuen AISS-Familie ist das Evaluierungsboard DNP/AISS1. Es bietet neben diversen Sensoren ein kompaktes Embedded System (DNP/9535) inkl. KI- und Connectivity-Software.

Zudem sind verschiedene Gehäusevarianten von IP20 bis IP67 möglich. Ein weiteres Highlight ist ein zum Lieferumfang gehörendes Erste-Schritte-Webinar.

Das DNP/AISS1 ist mit diesen drei Sensorelementen von Bosch ausgestattet:

Aus den Sensorrohdaten werden mit Hilfe von KI-Algorithmen die jeweils gewünschten Informationen gewonnen und per Ethernet-Connectivity anderen Systemen zur Verfügung gestellt.

Das DNP/AISS1 ist mit einer Ethernet-Schnittstelle ausgestattet. Die Software unterstützt die folgenden Protokolle:

Außerdem gehören noch VPN-Fernzugriffsfunktionen sowie die Datenfluss-Software Node-RED zur Connectivity.

Der Hauptbestandteil des AISS-Technology Stacks sind folgende Python Data Science-Funktionen:

Damit ist bspw. die Modellentwicklung und -evaluierung von Predictive Maintenance-Anwendungen und Anomalieerkennungen möglich.

Gesteuert wird das Gesamtsystem vom DIL/NetPC DNP/9535. Dieses kompakte Embedded System enthält den AISS-Technology Stack mit den diversen KI-Software-Bausteinen.

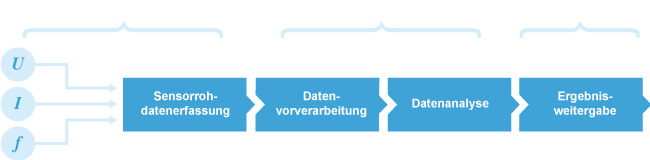

Der DNP/9535 basiert auf einer leistungsfähigen Embedded-Linux-Plattform, um direkt vor Ort und in Echtzeit (Edge/Fog Computing) diese vierstufige Verarbeitungskette zu durchlaufen:

Auf dem DNP/9535 ist auch die Datenfluss-Software Node-RED installiert, mit der sich ebenfalls auf die Ausgabewerte der KI-Algorithmen für weitere Aufgaben zugreifen lässt.

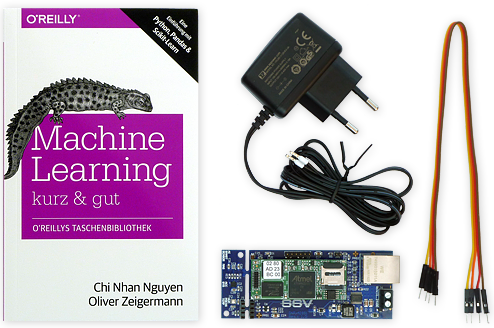

Als Hilfestellung bei der Inbetriebnahme und Evaluierung des DNP/AISS1, gehört zum Lieferumfang auch ein Webinar mit folgenden Inhalten:

1. Grundlegende Prinzipien und Terminologie des maschinellen Lernens.

2. Ein vollständiger Machine-Learning-Prozess, inkl. Sensordatenerfassung, Datenaufbereitung, Modellierung und Modellbewertung.

3. Bewertung und Anpassung von maschinellen Lernmodellen.

4. Den Ausgang eines AISS-Machine-Learning-Algorithmus mit einer SPS oder Cloud verbinden.

Damit erhält der Anwender nicht nur die Hard- und Software, sondern auch das nötige Grundwissen, um eigenständig Machine Learning-Anwendungen zu entwickeln und damit jede SPS-Anwendung nachträglich mit künstlicher Intelligenz aufzurüsten.

Mit Hilfe des AISS-Baukastens lässt sich eine individuelle AISS-Lösung zusammenstellen, die genau für die vorgesehene Aufgabe abgestimmt ist. Das Evaluierungsboard DNP/AISS1 dient dabei als Grundlage und wird wie gewünscht modifiziert, was die Entwicklung eines eigenen Systems deutlich beschleunigt.

Durch das Zusammenspiel der einzelnen Komponenten des AISS-Baukastens entsteht ein anwendungsbezogener Sensor mit einer vierstufigen Verarbeitungskette.

Hier stehen eine ganze Reihe Sensorelemente für nahezu jede Anwendung zur Auswahl, wie bespw. Trägheitssensoren, Kompass oder Sensoren für flüchtige Gase.

In dieser Toolbox sind auf der Programmiersprache Python basierende intelligente Algorithmen zur Datenanalyse zu finden, wie sie auch im AISS-Technology Stack enthalten sind.

Diese Toolbox bietet diverse Komponenten für Kommunikation und Security, z. B. für die drahtlose Datenübertragung.

Hier sind die Bausteine zur Spannungsversorgung (bspw. für den Batteriebetrieb), Power Management und das finale Produktgehäuse (IP20 bis IP67) enthalten.

Ein 3-Achs-Roboter mit Greifarm wird von einer SPS gesteuert, um Bauteile von Position A nach Position B zu transportieren.

Die SPS ist in der Regel nicht in der Lage, eine mechanisch bedingte Anomalie an dem Robotergreifarm rechtzeitig zu erkennen und würde solange weitermachen, bis aus der Anomalie ein Schaden entsteht und es "knackt".

Da hilft es auch nicht, dass man die erforderlichen Sensorelemente – wie einen 3D-Beschleunigungssensor – relativ einfach am Roboterarm nachrüsten könnte.

Schaltet man einen DNP/AISS1 zwischen die Sensoren und die SPS, sieht die Situation völlig anders aus: Der DNP/AISS1 verknüpft die 3D-Sensordaten zyklisch und klassifiziert per vortrainiertem Machine Learning-Algorithmus den Zustand des Roboters.

Dabei entsteht jeweils ein diskreter Ausgangswert, der per Profinet an die SPS weitergegeben wird. An Hand dieses Wertes (der jeweils mit Hilfe intelligenter Algorithmen entsteht) kann die SPS nun eine Anomalie erkennen und eine Störung anzeigen.

Fazit: Durch die künstliche Intelligenz, wie sie bspw. in Form des maschinellen Lernens zur Verfügung steht, lässt sich jede Steuerungsanwendung mit intelligenten Funktionen aufrüsten (quasi ein KI- oder Machine Learning-Retrofit).

Dadurch wird eine SPS anpassungsfähiger und kann in Grenzbereichen auf Situationen reagieren (z. B. das Auftreten einer Anomalie), die bei der Entwicklung der Steuerung nicht vorgesehen bzw. vorprogrammiert wurden. Damit lassen sich Servicearbeiten zielgenauer planen und die Verfügbarkeit einer Maschine oder Anlage verbessern.

Damit ein AISS wie im obigen Anwendungsbeispiel eine Anomalie am Robotergreifarm überhaupt als solche erkennen kann, muss zuerst ein KI-Algorithmus ausgewählt und trainiert werden.

Auswahl und Training findet im sog. Exploration & Modelling Mode (kurz EMM) des AISS statt. In diesem Betriebszustand wird per Machine Learning (ML) ein Modell für den KI-Algorithmus erzeugt.

Zuvor müssen allerdings einige wichtige Fragen geklärt werden:

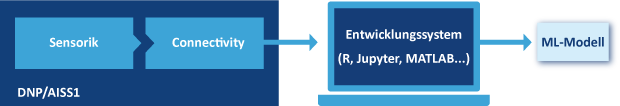

Sind diese Fragen geklärt, kann mittels Supervised Machine Learning auf einem externen Rechner als Entwicklungssystem ein geeignetes ML-Modell erzeugt und validiert werden.

Die Sensoren am Greifarm übermitteln dafür ihre Rohdaten in der gewünschten Frequenz als sog. n-dimensionale Merkmalsvektoren an die Connectivity-Komponente des AISS, welche die Daten per Ethernet-LAN an das Entwicklungssystem (z. B. R, Jupyter, MATLAB...) weiterleitet.

So entsteht auf dem Entwicklungssystem aus den Daten der AISS-Sensoren ein ML-Modell des jeweiligen Roboterbetriebs. Anschließend wird das gelernte Modell in mehreren Testläufen mit Hilfe weiterer Sensordaten validiert und ggf. erneut trainiert, bis ein zufriedenstellendes Ergebnis bzgl. der Klassifizierungs- bzw. Vorhersagegenauigkeit vorliegt.

Liefert das Modell hinsichtlich der Genauigkeit mit echten Zustandsdaten des Roboters zuverlässige Ergebnisse, wird es in den AISS geladen (ggf. ist zuvor eine Konvertierung erforderlich). Auf dem Zielsystem läuft das ML-Modell dann im AISS-Arbeitsmodus, um Zustände in Echtzeit zu klassifizieren bzw. vorherzusagen.

Im Exploration & Modelling Mode wird auf einem Entwicklungssystem per Supervised Machine Learning ein Modell für einen bestimmten KI-Algorithmus erzeugt und validiert. Dafür liefert der DNP/AISS1 Sensorrohdaten als n-dimensionale Merkmalsvektoren.

Das im Trainingsmodus erzeugte und getestete ML-Modell wird in den AISS geladen und der AISS kann seine eigentliche Arbeit im sog. Inference Engine Mode (kurz IEM) beginnen. In dieser Betriebsart erfolgt eine periodische Datenanalyse mit einer fortlaufenden Ergebnisweitergabe an externe Systeme.

Der KI-Algorithmus des AISS gleicht nun im Normalbetrieb des Roboters periodisch die aktuellen Datenmuster in Echtzeit mit denen des Modells ab und veranlasst bei Abweichungen die SPS z. B. eine Warnmeldung zu verschicken oder den Roboter abzuschalten.

Dabei übermitteln die Sensoren des Roboters zyklisch die jeweils gemessenen Merkmalsvektoren als Objekte an den KI-Algorithmus, der diese Objekte beispielsweise in einem

sog. Merkmalsraum einordnet (die genaue Vorgehensweise ist vom jeweiligen Algorithmus abhängig).

Der Merkmalsraum ist ein mehrdimensionaler mathematischer Raum. Die Position eines bestimmten Objekts in diesem Raum wird jeweils durch die einzelnen Messwerte eines Vektors bestimmt. Jeder Sensormesswert des Merkmalsvektors entspricht einer Dimension.

Der KI-Algorithmus bewertet die Positionen der Merkmalsvektoren an Hand der gelernten Daten des ML-Modells und liefert einen Ausgabewert (z. B. die Klassifizierung der Position eines Vektors innerhalb der erlernten Bereiche) an die Connectivity-Komponente.

Die KI-Software vergleicht in Echtzeit die aktuellen Messungen der Sensorik mit denen des im EMM (s. o.) erzeugten ML-Modells und liefert einen Ausgabewert über die Connectivity an die SPS.

SSV SOFTWARE SYSTEMS

Dünenweg 5

30419 Hannover

Fon: +49(0)511 · 40 000-0

Fax: +49(0)511 · 40 000-40

Impressum · Datenschutz · AGB

© 2026 SSV SOFTWARE SYSTEMS GmbH // Alle Rechte vorbehalten.

ISO 9001:2015